Mélyreható útmutató a kúpos görgőscsapágyakhoz: Típusok, felhasználás és karbantartás

Kúpos görgős csapágyak az egyik legjobban alkalmazkodó és az ipari ágazatokban széles körben alkalmazott csapágyfajtaként tűnnek fel. Akár a kúpos görgős csapágyak alkalmazásáról szeretne tájékozódni, akár a kétsoros kúpos görgős csapágyakról szeretne részleteket megtudni, ez a cikk szakmai szempontokat kínál, hogy segítse Önt a jól megalapozott választásban.

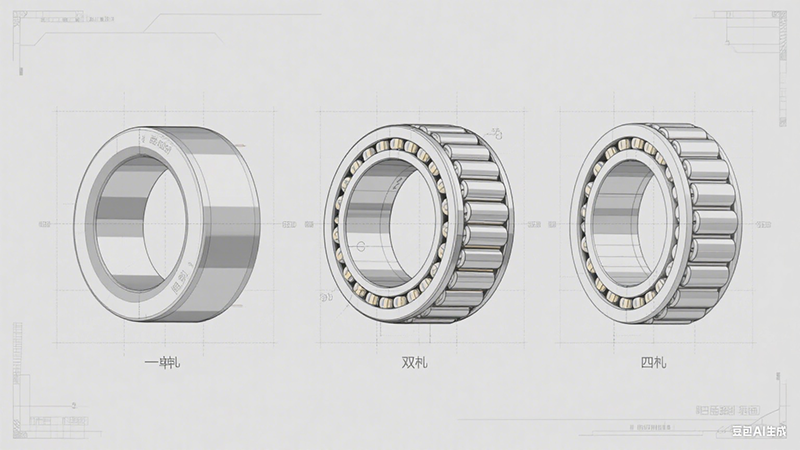

A kúpos görgős csapágyak többféle konfigurációban kaphatók, hogy megfeleljenek a különböző alkalmazási igényeknek.

- Egysoros kúpos görgős csapágyak: Ezek a legelterjedtebb típusok, amelyek mérsékelt sugárirányú és egyirányú tengelyterheléseket képesek kezelni.

- Dupla soros kúpos görgőscsapágyak: Megnövelt teherbíró képességgel büszkélkedhetnek, és mindkét irányban képesek kezelni a tolóerőt, így a szerszámgépek orsóihoz és sebességváltóihoz a legjobb választás.

- Négysoros kúpgörgős csapágyak: Úgy tervezték őket, hogy maximális terhelhetőséget biztosítsanak, és kifejezetten alkalmasak olyan hengerművekhez, ahol rendkívül nagy radiális terhelésekkel kell számolni.

- Speciális változatok: Ebbe a kategóriába tartoznak a tömített és előzsírozott csapágyak (karbantartásmentes működésre tervezve) és a tokozott csapágyak (ideális a különösen zord munkakörnyezetben).

Sok gyártó, például a Timken, metrikus és hüvelykes sorozatú csapágyakat is kínál a különböző globális felszerelési szabványokhoz való igazodás érdekében. Az adott típus kiválasztása

csapágytípus olyan tényezőktől függ, mint a terhelés iránya, a rendelkezésre álló beépítési hely, a sebességigény és a környező környezeti feltételek.

A kúpos görgőscsapágyak robusztus teherbíró kialakításúak, így nagy terhelések és ütőterhelések esetén is stabilan működnek. Ez a tulajdonság teszi őket tökéletessé a nagy igénybevételű alkalmazásokhoz, beleértve a hengerműveket, darukat és bányászati berendezéseket.

Ezek a

csapágyak rendelkeznek erős önbeálló képességek, amelyek lehetővé teszik a tengelyeltérések automatikus kiigazítását. Ez biztosítja, hogy a csapágy egyenletesen viselje a terhelést, ami viszont segít csökkenteni a kopást és a fáradást, végső soron meghosszabbítva a csapágy élettartamát.

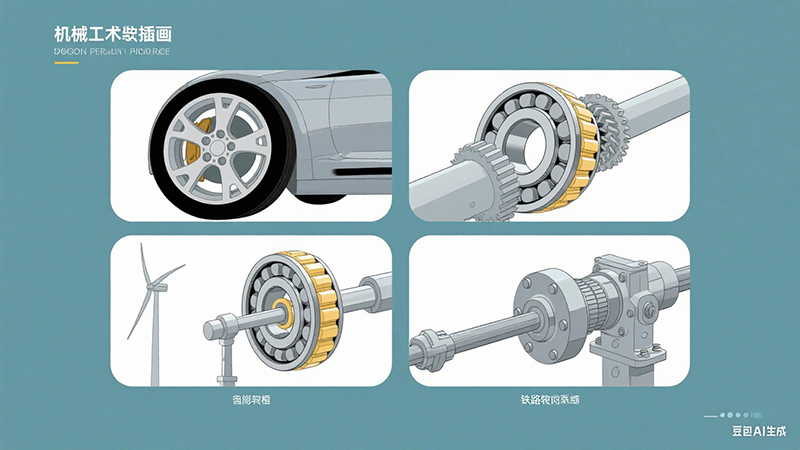

A kúpos görgőscsapágyak olyan helyzetekben jeleskednek, amelyekben egyszerre kell kezelni a radiális és a tolóerőt. A

kulcsfontosságú alkalmazások tartalmazzák:

- Autóipari kerékagyak: Az egyik leggyakoribb felhasználási területük, ahol mind a jármű súlyát, mind a kanyarodás során keletkező erőket megtartják.

- Nehézgépek: Az építőipari berendezések és a mezőgazdasági munkagépek a csapágyakra támaszkodnak, mivel ezek a csapágyak sokkterhelésnek vannak kitéve.

- Ipari sebességváltók: Forgó tengelyek alátámasztására szolgálnak, miközben hatékonyan szabályozzák a tengelyirányú mozgást.

- Szállítórendszerek: A kisebb elhajlások befogadására való képességük alkalmassá teszi őket olyan alkalmazásokhoz, ahol a tökéletes tengelykiigazítás nehezen érhető el.

- Vasúti tengelytárolók: Itt speciálisan tervezett kúpgörgős csapágyakat alkalmaznak, hogy ellenálljanak a hatalmas terheléseknek és a tartós rezgéseknek.

- Szélturbinák: A nagy átmérőjű kúpgörgős csapágyakat a szélturbinák görbületi és dőlési rendszereiben használják, ahol a megbízhatóság rendkívül fontos.

Az optimális teljesítmény és élettartam biztosítása érdekében tartsa be az alábbi használati utasításokat:

- Tartsa tisztán a környezetet a csapágy körül, hogy megakadályozza a por és a törmelék bejutását.

- Kerülje, hogy a csapágyat használat közben erős ütéseknek tegye ki, mivel ez hegeket, bemélyedéseket, repedéseket vagy akár töréseket is okozhat.

- Használjon megfelelő speciális eszközöket, amikor a csapágy beszerelése vagy szétszerelése.

- Használat közben viseljen kesztyűt, hogy elkerülje a csapággyal érintkező kézizzadság okozta korróziót.

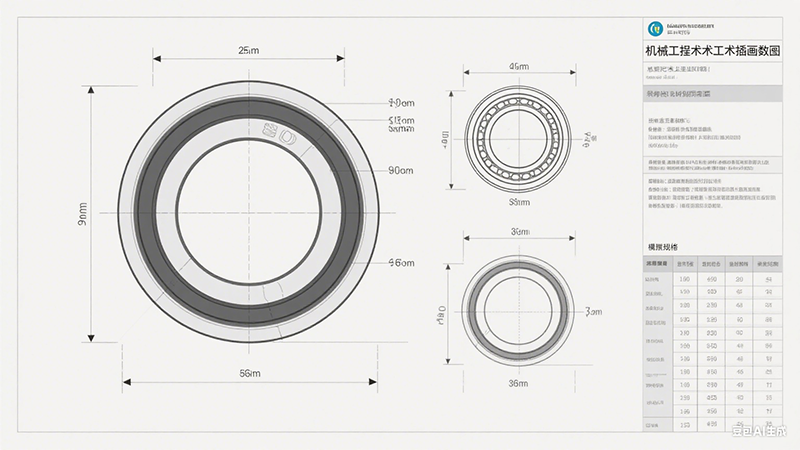

A kúpgörgős csapágyak teherbírása méretüktől és kialakításuktól függően nagymértékben változik, de általában meghaladja a kúpgörgős csapágyak teherbírását.

golyóscsapágyak azonos méretűek.

- Egy tipikus közepes méretű egysoros kúpgörgős csapágy akár 150 kN dinamikus radiális terhelést és körülbelül 75 kN tengelyterhelést is elbír egy irányban.

- Double row configurations can roughly double these load capacities.

- Four-row bearings used in rolling mills may support radial loads exceeding 1,000 kN.

Several factors influence the actual load capacity, including the

bearing’s material, heat treatment process, lubrication condition, and operating temperature. Manufacturers provide detailed load rating data in their product catalogs, with dynamic load ratings indicating the maximum load a bearing can withstand for one million revolutions before fatigue sets in.

Proper mounting and alignment are critical for achieving the published load ratings. Even a small misalignment—such as 0.001 inch per inch of bearing width—can reduce the load capacity by 20% or more.

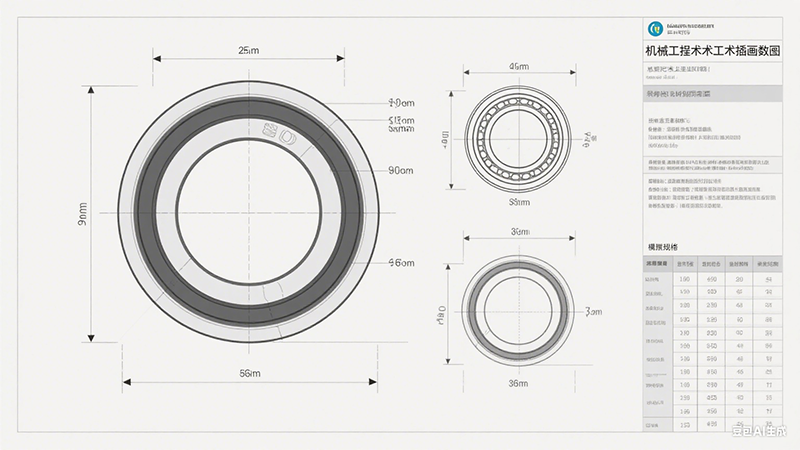

Tapered roller bearings consist of four core components: an inner ring, an outer ring,

tapered rollers, and a cage. Typically, the inner and outer raceways and the

rollers bear the load, while the cage functions to separate and stabilize the rollers.

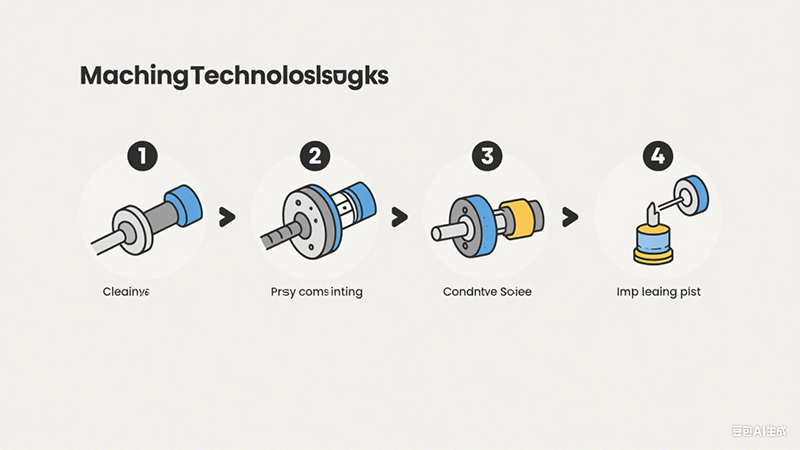

- Pre-installation preparation: Thoroughly clean all components, including the shaft and the bearing housing. Inspect the bearing surfaces for any damage or contamination before proceeding.

- Press-fit installation: For press-fit applications, use an arbor press and proper installation tools to apply force evenly to the race being pressed. Never apply force through the rollers, as this can cause damage.

- Heat-assisted installation: For large-sized bearings, heat-assisted installation may be necessary. However, the heating temperature should not exceed 250°F (121°C) to avoid altering the bearing’s metallurgical properties.

- Clearance/preload adjustment: After installation, adjust the bearing’s clearance or preload in accordance with the manufacturer’s specifications. This usually involves tightening the adjusting nut to a specified torque while rotating the bearing to ensure proper seating of components, then backing off the nut to achieve the correct clearance.

- Lubrication: Proper lubrication is essential. Fill the bearing housing with the recommended grease to approximately 30–50% of its volume. Avoid overpacking, as this can lead to overheating.

Always refer to the manufacturer’s official installation guide for specific procedures, as improper installation is responsible for nearly half of all premature bearing failures.

Choosing the

correct bearing size involves more than just matching the shaft diameter. Follow these steps for accurate selection:

- Determine load requirements: First, calculate the actual radial and axial loads the bearing will need to support, including any additional loads from shock or vibration.

- Consider space constraints: Some applications may have limited installation space, requiring a smaller bearing than the ideal size. In such cases, higher-precision components may be necessary.

- Account for speed requirements: Speed is a key factor in size selection, as larger bearings typically have lower maximum RPM limits.

- Use manufacturer size charts: Most manufacturers provide comprehensive size charts that include critical dimensions such as bore diameter, outside diameter, width, and cup angles.

- Replacement considerations: When replacing an existing bearing, always match the complete part number rather than just the dimensions. Subtle design differences can significantly impact performance.

- Consult experts for new designs: For new equipment designs, consult with bearing engineers. They can recommend the optimal bearing size based on your specific application parameters and expected service life.