Углубленное руководство по коническим роликовым подшипникам: Типы, применение и обслуживание

Конические роликовые подшипники являются одними из наиболее адаптируемых и широко используемых разновидностей подшипников в промышленных секторах. Если вы ищете ясность в области применения конических роликовых подшипников или вам нужна подробная информация о двухрядных конических роликовых подшипниках, эта статья предлагает профессиональную точку зрения, которая поможет вам сделать обоснованный выбор.

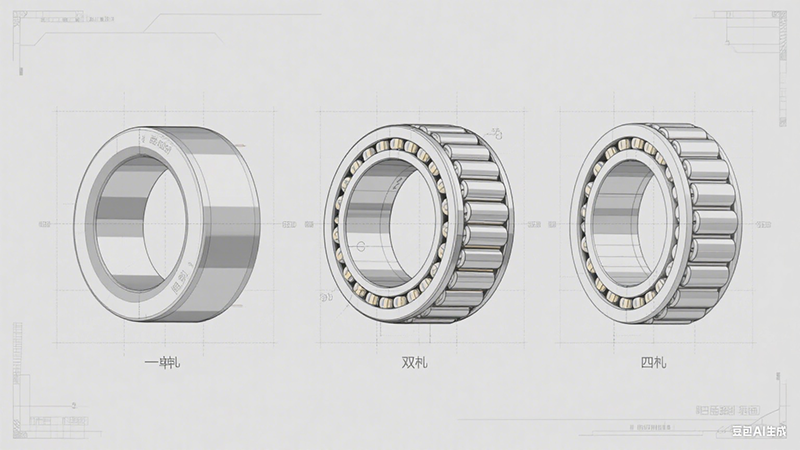

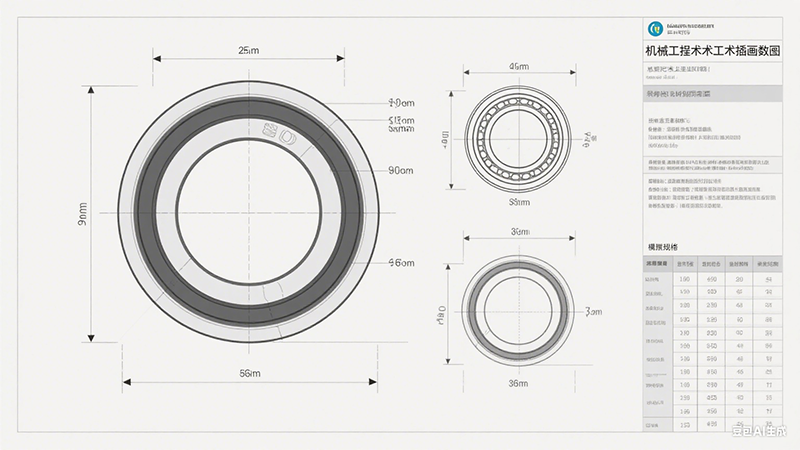

Конические роликоподшипники выпускаются в различных конфигурациях для удовлетворения разнообразных требований.

- Однорядные конические роликовые подшипники: Это наиболее распространенный тип, способный выдерживать умеренные радиальные и осевые нагрузки в одном направлении.

- Двухрядные конические роликовые подшипники: Они обладают повышенной несущей способностью и могут выдерживать осевые нагрузки в обоих направлениях, что делает их лучшим выбором для шпинделей и редукторов станков.

- Четырехрядные конические роликовые подшипники: Разработанные для обеспечения максимальной грузоподъемности, они специально подходят для прокатных станов, где возникают чрезвычайно высокие радиальные нагрузки.

- Специализированные варианты: В эту категорию входят подшипники с уплотнениями и предварительной смазкой (разработанные для работы без технического обслуживания) и подшипники с закалкой корпуса (идеальные для особо жестких условий эксплуатации).

Многие производители, такие как Timken, предлагают подшипники как метрической, так и дюймовой серии, чтобы соответствовать различным мировым стандартам оборудования. Выбор конкретной

тип подшипника зависит от таких факторов, как направление нагрузки, доступное пространство для установки, требования к скорости и окружающие условия.

Конические роликоподшипники имеют прочную несущую конструкцию, позволяющую им стабильно работать при больших нагрузках и ударных нагрузках. Эта характеристика делает их идеальными для тяжелых условий эксплуатации, включая прокатные станы, краны и горное оборудование.

Эти

Подшипники обладают сильным самоцентрированием возможности, позволяющие автоматически регулировать отклонение оси. Это обеспечивает равномерное распределение нагрузки на подшипник, что, в свою очередь, помогает снизить износ и усталость, в конечном итоге продлевая срок службы подшипника.

Конические роликоподшипники отлично подходят для сценариев, требующих одновременного восприятия радиальных и упорных нагрузок. Их

основные приложения включают:

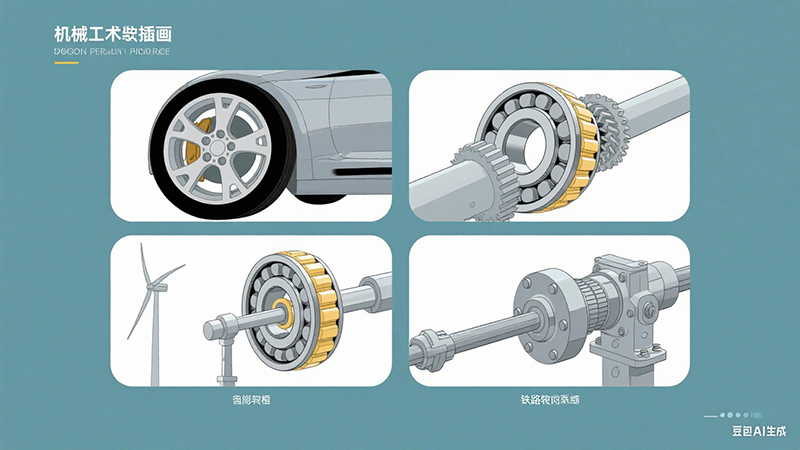

- Автомобильные колесные ступицы: Одно из наиболее распространенных применений, при котором они выдерживают как вес автомобиля, так и силы, возникающие при прохождении поворотов.

- Тяжелое оборудование: Строительное оборудование и сельскохозяйственные орудия полагаются на эти подшипники за их долговечность при ударных нагрузках.

- Промышленные редукторы: Они используются для поддержки вращающихся валов, эффективно контролируя осевое движение.

- Конвейерные системы: Способность учитывать незначительные перекосы позволяет использовать их в тех случаях, когда трудно добиться идеальной центровки вала.

- Ящики для железнодорожных осей: Специально разработанные конические роликовые подшипники выдерживают огромные нагрузки и постоянную вибрацию.

- Ветряные турбины: Конические роликоподшипники большого диаметра используются в системах рысканья и шага ветряных турбин, где надежность имеет первостепенное значение.

Чтобы обеспечить оптимальную производительность и долговечность, придерживайтесь следующих рекомендаций по использованию:

- Поддерживайте чистоту вокруг подшипника, чтобы предотвратить попадание пыли и мусора.

- Не подвергайте подшипник сильным ударам во время использования, так как это может привести к образованию шрамов, вмятин, трещин или даже переломов.

- Используйте соответствующие специализированные инструменты, когда монтаж и демонтаж подшипника.

- Во время работы надевайте перчатки, чтобы предотвратить коррозию, вызванную попаданием пота с рук на подшипник.

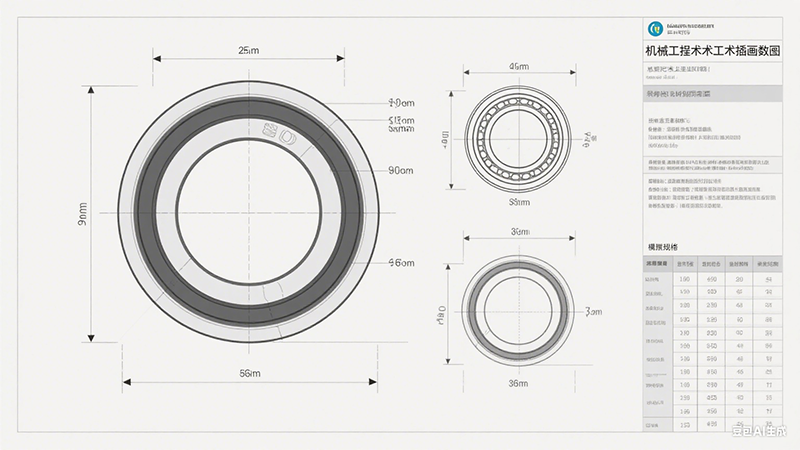

Грузоподъемность конических роликовых подшипников сильно варьируется в зависимости от их размера и конструкции, но обычно она превосходит грузоподъемность

шарикоподшипники одинакового размера.

- Типичный однорядный конический роликоподшипник среднего размера может выдерживать динамические радиальные нагрузки до 150 кН и осевые нагрузки около 75 кН в одном направлении.

- Двухрядные конфигурации могут примерно удвоить эту грузоподъемность.

- Четырехрядные подшипники, используемые в прокатных станах, могут воспринимать радиальные нагрузки, превышающие 1 000 кН.

На фактическую грузоподъемность влияют несколько факторов, в том числе

материал подшипника, процесс термообработки, состояние смазки и рабочая температура. Производители приводят в своих каталогах подробные данные о номинальной нагрузке, при этом динамическая нагрузка указывает максимальную нагрузку, которую подшипник может выдержать в течение миллиона оборотов до наступления усталости.

Правильный монтаж и выравнивание имеют решающее значение для достижения опубликованных номинальных нагрузок. Даже небольшая несоосность - например, 0,001 дюйма на дюйм ширины подшипника - может снизить грузоподъемность на 20% или более.

Конические роликовые подшипники состоят из четырех основных компонентов: внутреннего кольца, наружного кольца,

конические роликии сепаратор. Как правило, внутренние и внешние дорожки качения и

Ролики выдерживают нагрузкуВ то время как сепаратор служит для разделения и стабилизации роликов.

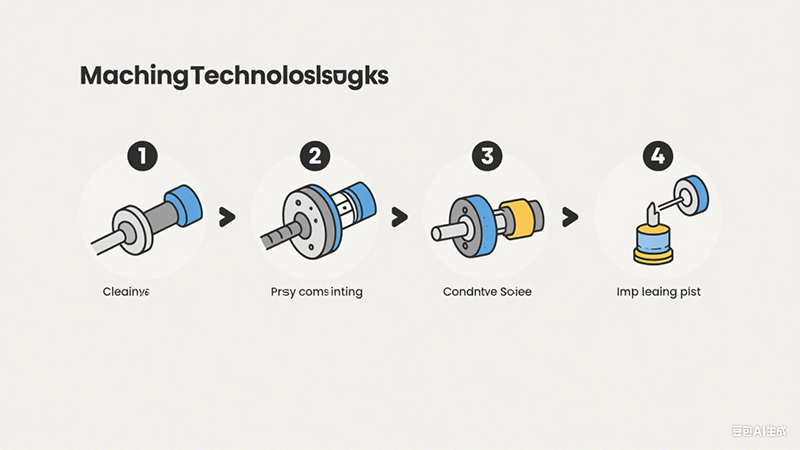

- Подготовка к установке: Тщательно очистите все компоненты, включая вал и корпус подшипника. Перед началом работы проверьте поверхности подшипников на наличие повреждений или загрязнений.

- Установка под давлением: Для запрессовки используйте осевой пресс и соответствующие монтажные инструменты, чтобы равномерно приложить усилие к запрессовываемому участку. Никогда не прилагайте усилие через ролики, так как это может привести к их повреждению.

- Установка с помощью тепла: Для крупногабаритных подшипников может потребоваться установка с нагревом. Однако температура нагрева не должна превышать 250°F (121°C) во избежание изменения металлургических свойств подшипника.

- Регулировка клиренса/преднатяга: После установки отрегулируйте зазор или предварительный натяг подшипника в соответствии со спецификациями производителя. Обычно для этого необходимо затянуть регулировочную гайку с определенным моментом при вращении подшипника, чтобы обеспечить правильную посадку компонентов, а затем отпустить гайку, чтобы добиться нужного зазора.

- Смазка: Правильная смазка имеет большое значение. Заполните корпус подшипника рекомендуемой смазкой примерно на 30-50% от его объема. Избегайте переполнения, так как это может привести к перегреву.

Всегда обращайтесь к официальному руководству производителя по установке для получения информации о конкретных процедурах, поскольку неправильная установка является причиной почти половины всех преждевременных отказов подшипников.

Выбор

правильный подшипник Размер включает в себя больше, чем просто соответствие диаметру вала. Для точного выбора выполните следующие действия:

- Определите требования к нагрузке: Сначала рассчитайте фактические радиальные и осевые нагрузки, которые должен выдерживать подшипник, включая дополнительные нагрузки от ударов или вибрации.

- Учитывайте ограничения по площади: В некоторых случаях монтажное пространство может быть ограничено, поэтому требуется подшипник меньшего размера, чем идеальный. В таких случаях могут потребоваться более точные компоненты.

- Учет требований к скорости: Скорость является ключевым фактором при выборе размера, так как большие подшипники обычно имеют более низкие пределы максимального числа оборотов.

- Используйте таблицы размеров производителя: Большинство производителей предоставляют полные таблицы размеров, включающие такие важные параметры, как диаметр отверстия, внешний диаметр, ширина и угол наклона чашки.

- Соображения по замене: При замене существующего подшипника всегда сверяйте полный номер детали, а не только размеры. Незначительные различия в конструкции могут существенно повлиять на рабочие характеристики.

- Обратитесь к экспертам для разработки новых проектов: При проектировании нового оборудования проконсультируйтесь с инженерами по подшипникам. Они могут порекомендовать оптимальный размер подшипника, исходя из конкретных параметров применения и ожидаемого срока службы.