En djupgående guide till koniska rullager: Typer, användningsområden och underhåll

Lager för koniska rullar framstår som en av de mest anpassningsbara och mest använda lagersorterna i alla industrisektorer. Oavsett om du söker klarhet i tillämpningarna av koniska rullager eller behöver information om dubbelradiga koniska rullager, erbjuder den här artikeln professionella perspektiv som hjälper dig att göra välinformerade val.

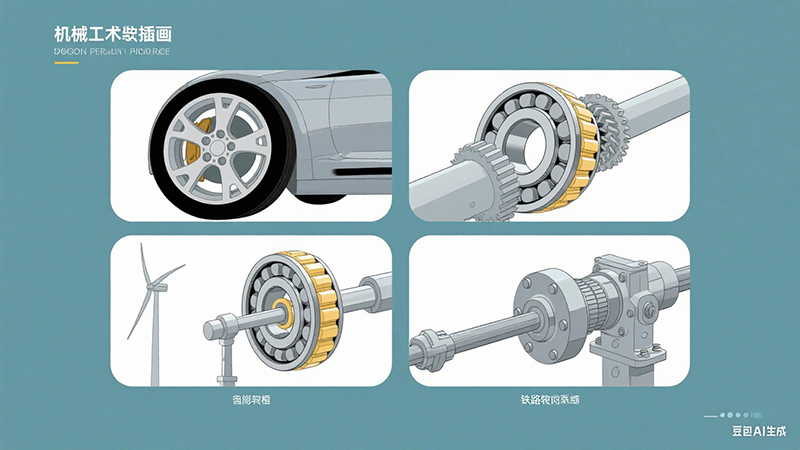

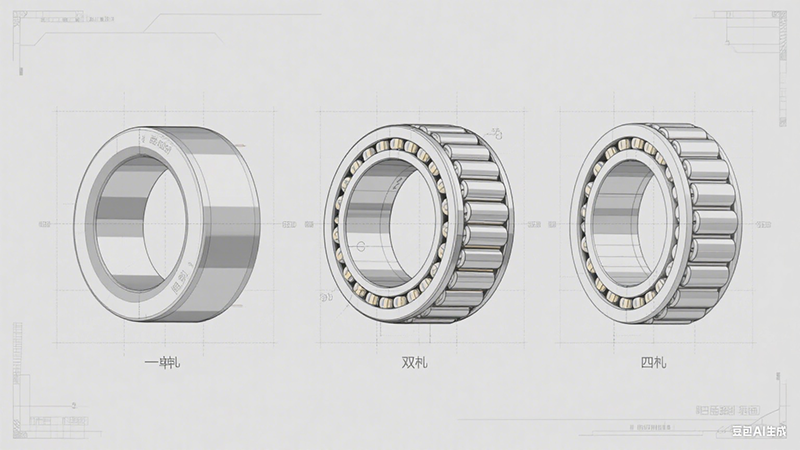

Koniska rullager finns i flera olika utföranden för att tillgodose olika applikationskrav.

- Enradiga koniska rullager: Dessa är den vanligaste typen och klarar måttliga radiella belastningar och axiella belastningar i en riktning.

- Dubbelradiga koniska rullager: De har förbättrad lastbärande kapacitet och kan hantera tryckbelastningar i båda riktningarna, vilket gör dem till ett förstahandsval för spindlar och växellådor i verktygsmaskiner.

- Fyrradiga koniska rullager: De är konstruerade för att ge maximal lastkapacitet och är särskilt lämpade för valsverksapplikationer där extremt höga radiella belastningar förekommer.

- Specialiserade varianter: I denna kategori ingår tätade och försmorda lager (konstruerade för underhållsfri drift) och härdade lager (idealiska för särskilt tuffa arbetsmiljöer).

Många tillverkare, till exempel Timken, erbjuder lager i både metriska och tumserier för att anpassa sig till olika globala utrustningsstandarder. Valet av en specifik

Lagertyp beror på faktorer som lastriktning, tillgängligt installationsutrymme, hastighetskrav och omgivande miljöförhållanden.

Koniska rullager har en robust lastbärande konstruktion som gör att de kan arbeta stabilt under tunga belastningar och stötbelastningar. Den här egenskapen gör dem perfekta för tunga applikationer, t.ex. valsverk, kranar och gruvutrustning.

Dessa

Lagren har en stark självjusterande och kan därmed automatiskt justera för axelavvikelser. Detta säkerställer att lagret belastas jämnt, vilket i sin tur bidrar till att minska slitage och utmattning, vilket i slutändan förlänger lagrets livslängd.

Koniska rullager är utmärkta i scenarier som kräver samtidig hantering av radial- och tryckbelastningar. Deras

viktiga tillämpningar inkludera:

- Hjulnav för bilar: Ett av de vanligaste användningsområdena, där de bär upp både fordonets vikt och de krafter som uppstår vid kurvtagning.

- Tunga maskiner: Anläggningsmaskiner och jordbruksredskap förlitar sig på dessa lager för deras hållbarhet när de utsätts för chockbelastningar.

- Industriella växellådor: De används för att stödja roterande axlar samtidigt som de effektivt kontrollerar den axiella rörelsen.

- Transportörsystem: Deras förmåga att hantera mindre feljusteringar gör dem lämpliga för applikationer där perfekt axeluppriktning är svår att uppnå.

- Järnvägsaxellådor: Här används specialdesignade koniska rullager för att klara enorma belastningar och ihållande vibrationer.

- Vindkraftverk: Koniska rullager med stor diameter används i vindkraftverkens gir- och pitchsystem, där tillförlitlighet är av yttersta vikt.

För att säkerställa optimal prestanda och livslängd ska du följa följande riktlinjer för användning:

- Håll rent runt lagret för att förhindra att damm och skräp tränger in.

- Undvik att utsätta lagret för kraftiga stötar under användning, eftersom detta kan orsaka ärr, intryckningar, sprickor eller till och med frakturer.

- Använd lämpliga specialverktyg när montering eller demontering av lagret.

- Använd handskar under drift för att förhindra korrosion orsakad av handsvett som kommer i kontakt med lagret.

Belastningskapaciteten för koniska rullager varierar mycket beroende på storlek och konstruktion, men den överstiger i allmänhet den för

kullager av samma storlek.

- Ett typiskt medelstort enradigt koniskt rullager klarar dynamiska radiella belastningar på upp till 150 kN och axiella belastningar på ca 75 kN i en riktning.

- Konfigurationer med dubbla rader kan ungefär fördubbla dessa lastkapaciteter.

- Fyrradiga lager som används i valsverk kan bära radiella belastningar som överstiger 1.000 kN.

Flera faktorer påverkar den faktiska lastkapaciteten, bland annat

lagermaterial, värmebehandlingsprocess, smörjtillstånd och driftstemperatur. Tillverkarna tillhandahåller detaljerade belastningsdata i sina produktkataloger, med dynamiska belastningsvärden som anger den maximala belastning ett lager kan klara under en miljon varv innan utmattning sätter in.

Korrekt montering och uppriktning är avgörande för att uppnå de publicerade belastningsvärdena. Även en liten feljustering - t.ex. 0,001 tum per tum av lagerbredden - kan minska lastkapaciteten med 20% eller mer.

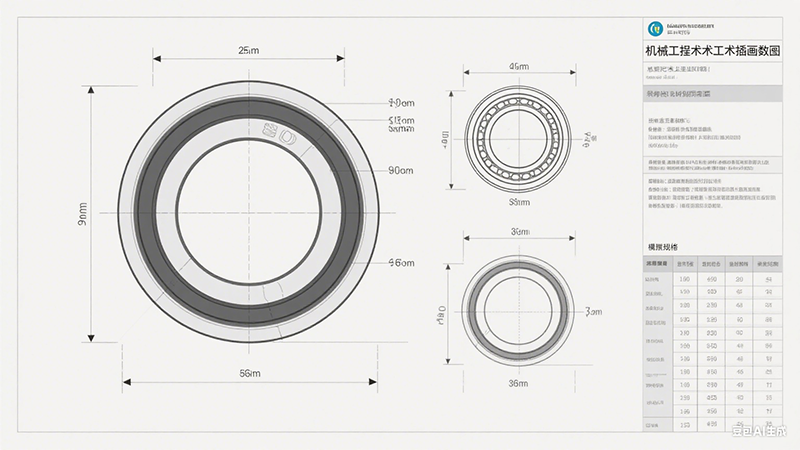

Taperrullager består av fyra kärnkomponenter: en innerring, en ytterring,

avsmalnande rullaroch en bur. Typiskt är att de inre och yttre löpbanorna och

rullar bär upp belastningenmedan buren fungerar för att separera och stabilisera rullarna.

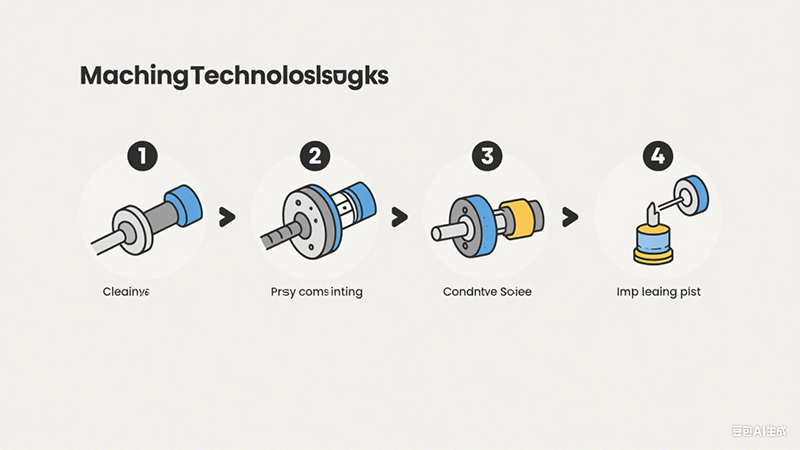

- Förberedelser inför installationen: Rengör noggrant alla komponenter, inklusive axeln och lagerhuset. Inspektera lagerytorna för eventuella skador eller föroreningar innan du fortsätter.

- Press-fit installation: Vid presspassning ska en spindelpress och lämpliga installationsverktyg användas för att applicera kraften jämnt på den pressade löpbanan. Applicera aldrig kraft genom rullarna, eftersom detta kan orsaka skador.

- Värmeassisterad installation: För stora lager kan värmeassisterad installation vara nödvändig. Uppvärmningstemperaturen bör dock inte överstiga 121°C (250°F) för att undvika att lagrets metallurgiska egenskaper förändras.

- Justering av spel/förbelastning: Efter installationen ska lagrets spel eller förspänning justeras i enlighet med tillverkarens specifikationer. Detta innebär vanligtvis att justeringsmuttern dras åt till ett specificerat vridmoment medan lagret roteras för att säkerställa att komponenterna sitter ordentligt, och sedan backas muttern för att uppnå rätt spel.

- Smörjning: Korrekt smörjning är mycket viktigt. Fyll lagerhuset med rekommenderat fett till cirka 30-50% av dess volym. Undvik överfyllning, eftersom detta kan leda till överhettning.

Se alltid tillverkarens officiella installationshandbok för specifika procedurer, eftersom felaktig installation är orsaken till nästan hälften av alla för tidiga lagerhaverier.

Att välja den

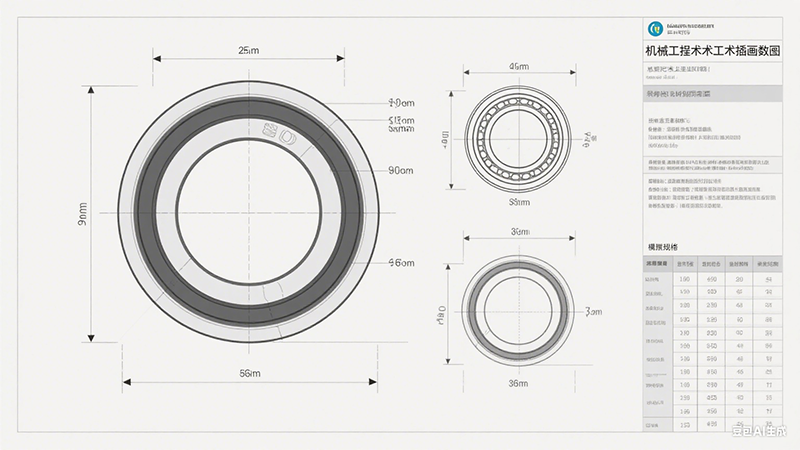

korrekt lager storlek innebär mer än att bara matcha axeldiametern. Följ dessa steg för att göra ett korrekt val:

- Bestäm belastningskrav: Beräkna först de faktiska radiella och axiella belastningarna som lagret måste klara av, inklusive eventuella ytterligare belastningar från stötar eller vibrationer.

- Beakta utrymmesbegränsningar: Vissa applikationer kan ha begränsat installationsutrymme, vilket kräver ett mindre lager än den ideala storleken. I sådana fall kan komponenter med högre precision vara nödvändiga.

- Ta hänsyn till hastighetskrav: Hastigheten är en nyckelfaktor vid val av storlek, eftersom större lager vanligtvis har lägre maximala varvtalsgränser.

- Använd tillverkarens storlekstabeller: De flesta tillverkare tillhandahåller omfattande storlekstabeller som inkluderar kritiska dimensioner som borrdiameter, ytterdiameter, bredd och koppvinklar.

- Överväganden om ersättning: När du byter ut ett befintligt lager ska du alltid matcha hela artikelnumret och inte bara dimensionerna. Subtila konstruktionsskillnader kan påverka prestandan avsevärt.

- Konsultera experter för nya konstruktioner: För nya utrustningsdesigner, rådfråga lageringenjörer. De kan rekommendera den optimala lagerstorleken baserat på dina specifika applikationsparametrar och förväntad livslängd.