Eine Analyse der Merkmale und Anwendungen von sechs gängigen Lagertypen im Industriesektor

Lager werden in der Industrie in vielen Bereichen eingesetzt. Ob es sich um schwere Arbeitsbedingungen handelt oder um die Gewährleistung eines stabilen Betriebs von Hochgeschwindigkeits-Präzisionsgeräten, es ist von entscheidender Bedeutung, dass man die Eigenschaften der verschiedenen Lagertypen genau kennt.

Dieses Verständnis ist eine wichtige Voraussetzung für den reibungslosen Betrieb von mechanischen Systemen.

Im folgenden Artikel werden sechs häufig verwendete Lagertypen und ihre einzigartige Rolle in verschiedenen industriellen Szenarien beschrieben.

Der ordnungsgemäße Fortschritt der modernen Industrieproduktion ist auf die Unterstützung durch verschiedene Arten von Lagern für den reibungslosen Betrieb mechanischer Anlagen angewiesen. Im Bergbau, in der industriellen Fertigung, im Transportwesen, in der landwirtschaftlichen Produktion und in anderen Bereichen sorgen Lager für den zuverlässigen Betrieb von Schwerlastmaschinen und spielen eine unverzichtbare Rolle bei der Realisierung mechanischer Bewegungen und der Lastaufnahme von Geräten in verschiedenen Bereichen.

Lager sind zentrale Komponenten in der industriellen und der normale Betrieb von Zehntausenden von wichtigen Gegenständen des täglichen Lebens hängt von Lagern ab. Als wichtige Komponenten auf dem Gebiet der Tribologie werden Lager als interagierende Oberflächen definiert, die an einer relativen Bewegung beteiligt sind. Andere Komponenten in dieser Kategorie sind Dichtungen, Kolbenringe und Bürsten.

Lager gibt es in einer Vielzahl von Formen und Größen, wobei jede Ausführung auf eine bestimmte Art von Bewegung zugeschnitten ist. Je nach den Anforderungen des Gesamtsystems sowie der Last und der Bewegungsart, die das Gerät aufnehmen muss, wird der Bewegungsfreiheitsgrad des Lagers entsprechend eingeschränkt. Lager, die in verschiedenen Anwendungsszenarien eingesetzt werden, weisen eine Vielzahl von standardisierten Konstruktionsmerkmalen auf.

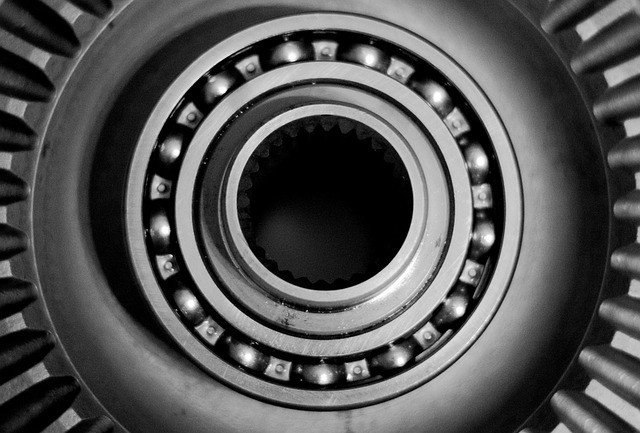

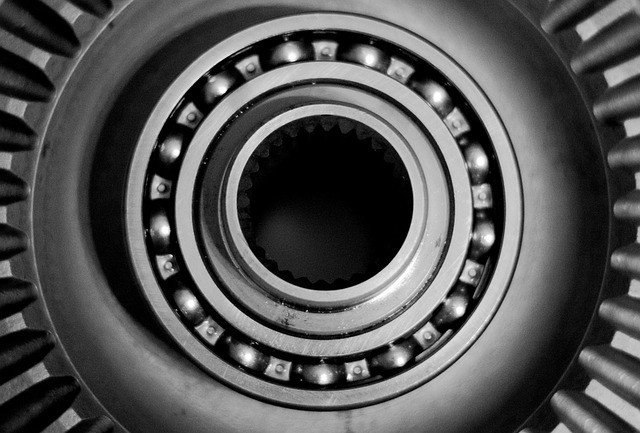

Vom Aufbau her besteht ein Lager hauptsächlich aus drei Teilen: einem Innenring, einem Außenring und den dazwischen liegenden Wälzkörpern. Die ringförmigen Strukturen des Innen- und Außenrings werden als "Laufbahnen" bezeichnet, und zu den Wälzkörpern gehören Kugeln, Rollen und andere Typen. Zusätzlich zu diesen drei Kernkomponenten sind die Lager mit einem Käfig ausgestattet, dessen Aufgabe es ist, die Position der Wälzkörper zu fixieren und unnötige Kollisionen und Verschiebungen der Wälzkörper zu verhindern.

Die Konstruktionsziele dieser Komponenten sind eindeutig: Einerseits soll die Reibung bei mechanischen Bewegungen verringert werden, andererseits soll die Last der Anlage stabil gehalten werden. Indem sie den direkten Metall-zu-Metall-Kontakt zwischen sich relativ zueinander bewegenden Teilen verhindern, können die Lager den Verschleiß der Komponenten und den Energieverbrauch der Anlage wirksam reduzieren. Gleichzeitig optimieren Lager auch die Gewichtsverteilung des Geräts, indem sie die Last auf das Gehäuse übertragen, anstatt direkt auf die rotierenden Komponenten zu wirken.

Die Anwendungsbereiche von Lagern sind äußerst vielfältig und reichen von Alltagsgeräten bis zu Industriemaschinen. Beispiele sind die Drehgestelle von Schienenfahrzeugen, Flugzeugtriebwerke und die Hauptwellen von Windkraftanlagen. Im industriellen Bereich sind Lager unverzichtbare Kernkomponenten in Maschinen wie Motoren, Getrieben, Wasserpumpen und Förderanlagen und werden in der täglichen Produktion zahlreicher Branchen eingesetzt.

In Bereichen wie der verarbeitenden Industrie, der Öl- und Gasförderung, dem Baugewerbe und der Schiffstechnik sind alle auf den Einsatz von Schwerlastmaschinen angewiesen. Je nach den Anwendungsanforderungen der verschiedenen Industriezweige weisen die verschiedenen Lagerkonstruktionen auch unterschiedliche Vorteile auf. Zum Beispiel: Axiallager

Kugellagers haben eine hohe Steifigkeit und können größere axiale Lasten tragen;

Kegelrollenlager sind Standardkonfigurationen in Nutzfahrzeugen, die sich an die Übertragungsanforderungen von Fahrzeugen anpassen. Hydrostatische Lager können schwere Lasten für Geräte unterstützen, indem sie die relative Bewegung von Komponenten einschränken.

Je nach Bauart der Lager und den Merkmalen der mechanischen Ausrüstung, an die sie angepasst sind, werden unterschiedliche

Lager können bei industriellen Anwendungen zahlreiche Vorteile bringen. In den verschiedenen Industriezweigen werden in der Regel ausgereifte Lagerkonstruktionen verwendet, um den spezifischen Nutzungsanforderungen gerecht zu werden und sich an unterschiedliche Betriebsumgebungen anzupassen.

Zum Beispiel, industrielle

Kugellager sind in der Luft- und Raumfahrt aufgrund ihrer hohen Präzision und ihrer geringen Reibung weit verbreitet; in Landmaschinen werden Rollenlager wegen ihrer hohen Belastbarkeit bevorzugt. Bei der Auswahl geeigneter Lager für bestimmte Arbeiten können die Betreiber in der Regel die folgenden Vorteile erzielen:

- Verbesserung der Betriebseffizienz von Geräten und Reduzierung des ineffektiven Energieverbrauchs;

- Verlängern Sie die Gesamtlebensdauer der mechanischen Ausrüstung und reduzieren Sie die Häufigkeit des Austauschs;

- Reduzieren Sie den Zeit- und Kostenaufwand für die Wartung der Ausrüstung und gewährleisten Sie die Kontinuität der Produktion.

Neben den oben genannten allgemeinen Vorteilen können auch verschiedene Branchen von den exklusiven Vorteilen der Lager profitieren:

- Bergbauindustrie: Die Lager können hohen Belastungen und extremen Arbeitsbedingungen standhalten Bedingungen und passt sich an das komplexe Betriebsumfeld von Bergwerken an;

- Verarbeitende Industrie: Lager können die Konstruktionsgenauigkeit von Geräten gewährleisten und die Haltbarkeit mechanischer Komponenten verbessern;

- Öl- und Gasindustrie: Spezialisierte Lager können in Hochdruckumgebungen stabil arbeiten und sich an die rauen Bedingungen der Öl- und Gasförderung anpassen;

- Bauindustrie: Lager unterstützen die Ausrüstung bei der Bewältigung von Schwerlasteinsätzen unter verschiedenen Arbeitsbedingungen und gewährleisten die Effizienz der Bauarbeiten;

- Landwirtschaftliche Industrie: Lager sind in der Lage, rauen Umgebungen und Klimaveränderungen zu widerstehen und sich an komplexe Feldarbeiten anzupassen;

- Windenergie-Industrie: Lager können erhalten stabile Leistung unter extremen Betriebsbedingungen und gewährleisten die kontinuierliche Stromerzeugung von Windkraftanlagen.

Verschiedene Arten von Lagern wurden ursprünglich für unterschiedliche Anwendungsszenarien entwickelt. Obwohl die Grundkonfiguration der verschiedenen Lager ähnlich ist, gibt es Unterschiede im strukturellen Aufbau der Wälzkörper und Ringe, so dass unterschiedliche Lagertypen entstehen. Im Folgenden werden sechs gängige Lagertypen vorgestellt:

Kugellager sind derzeit der am häufigsten verwendete Typ von Lagern, deren Wälzkörper aus einer Reihe von Kugeln bestehen. Diese Kugeln werden zwischen Metallteilen gehalten, die "Laufbahnen" genannt werden. In der Regel ist der Außenring feststehend, während der Innenring frei mit den Ausrüstungskomponenten rotieren kann. Aufgrund der extremen

geringe Reibung von KugellagernSie eignen sich für Geräte, die eine geringe Reibung und hohe Präzision erfordern, wie z. B. Zentrifugalpumpen und Eisenbahnachsen.

Kugellager haben eine breite Palette von Untertypen, darunter

RillenkugellagerAxialkugellager, Pendelkugellager, Schrägkugellager, etc. Verschiedene Untertypen können an unterschiedliche Belastungsrichtungen und Bewegungsanforderungen angepasst werden.

Rollenlager sind auch bekannt als

Wälzlagers . Der Hauptunterschied zwischen Wälzlagern und Kugellagern besteht darin, dass bei den Wälzlagern die Kugeln durch zylindrische Wälzkörper, d.h. Rollen, ersetzt werden, deren Breite größer als ihr Durchmesser ist. Die Konstruktion dieser Rollen ermöglicht einen vollständigen Kontakt mit den Laufbahnen des Innen- und Außenrings. Durch diese Vollkontaktfunktion sind Rollenlager im Vergleich zu anderen Typen besser geeignet, schwere Lasten zu tragen. Aufgrund ihrer Fähigkeit, schweren Lasten standzuhalten, werden Rollenlager häufig in Geräten eingesetzt, die eine solche Tragfähigkeit erfordern. Typische Beispiele sind Landmaschinen, Lebensmittelverarbeitungsanlagen und Bergbaufahrzeuge.

Auch bei den Rollenlagern gibt es eine Vielzahl von Untertypen, darunter Pendelrollenlager,

KegelrollenlagerNadellager, Zylinderrollenlager, etc. Je nach Belastungsart und Einbauraum der Anlage kann der geeignete Typ ausgewählt werden.

Gleitlager haben einen relativ einfachen Aufbau, mit glatten und flachen Kontaktflächen und ohne spezielle Wälzkörper. Diese Art von Lager hat eine hohe Tragfähigkeit und kann sich an Szenarien anpassen, die eine Fehlausrichtung der Komponenten und eine Bewegung in mehrere Richtungen beinhalten. Sie werden häufig in Bereichen wie der Landwirtschaft, der Schifffahrt, der Automobilindustrie und dem Bauwesen eingesetzt.

Die meisten

gemeinsame Art von Gleitlager ist die Buchse. Darüber hinaus gibt es auch zweiteilige Lager und massive Lager usw. Die verschiedenen Typen können an die Installations- und Bewegungsanforderungen der verschiedenen Geräte angepasst werden.

In bestimmten Anwendungsszenarien werden Flüssigkeitsfilmlager häufig als Ersatz für Metalllager verwendet. Sie können die Lebensdauer von Schlüsselkomponenten der Ausrüstung effektiv verlängern und gleichzeitig den Geräusch- und Vibrationspegel während des mechanischen Betriebs reduzieren. Obwohl die Anschaffungskosten von Flüssigkeitsfilmlagern höher sind als die anderer Lagertypen, können sie langfristig die Vibrationsprobleme von Anlagen erheblich reduzieren und die Kosten für Wartung und Austausch von Komponenten senken.

Die

Funktionsprinzip von Flüssigkeitsfilmlagern ist die Verwendung von unter Druck stehendem Gas oder Flüssigkeit, um die Last der Ausrüstung mit minimaler Reibung zu tragen. Daher eignen sie sich sehr gut für Anlagen wie Generatorsätze in Wasserkraftwerken, Turbinen und Schiffswellen. Je nach Arbeitsweise können Flüssigkeitsfilmlager in zwei Kategorien unterteilt werden: hydrostatische Lager und hydrodynamische Lager.

Die Kerntechnologie von Magnetlagern beruht auf dem Prinzip der Magnetschwebetechnik. Ihr Betrieb beruht nicht auf dem physischen Kontakt zwischen den Komponenten, so dass sie eine ausgezeichnete Verschleißfestigkeit aufweisen und eine ideale Wahl für schnell rotierende Geräte sind. Gegenwärtig werden Magnetlager in vielen Bereichen eingesetzt, z. B. bei der Stromerzeugung, der Bearbeitung von Werkzeugmaschinen und der Erdgasübertragung.

Magnetlager werden hauptsächlich in zwei Kategorien unterteilt: aktive Magnetlager und passive Magnetlager. Aktive Magnetlager erzeugen ein Magnetfeld durch Elektromagnete um die Welle herum, um das Schweben und die Kontrolle der Welle zu erreichen; passive Magnetlager nutzen den Magnetismus von Permanentmagneten, um eine stabile Magnetfeldunterstützung zu bilden.

Im Gegensatz zu den oben genannten fünf Lagertypen basiert die Klassifizierung von Linearlagern nicht auf spezifischen Strukturen und Komponenten, sondern auf der Einschränkung ihres Konstruktionszwecks, d. h. sie unterstützen nur eine unidirektionale freie Bewegung. Daher werden alle

Lagerarten können je nach Bedarf als Linearlager ausgeführt werden.

Diese Art von Lager wird auch als Linearführungsschiene bezeichnet. Sie wird hauptsächlich in Geräten verwendet, die eine unidirektionale lineare Bewegung erfordern, wie z. B. die Führungsschienen von Werkzeugmaschinen, XY-Arbeitstischen und Rollenarbeitstischen. Sie können stabile und hochpräzise lineare Bewegungen für Geräte unterstützen.

Wenn die Ausrüstung anormale Vibrationen, erhöhte Geräusche, verringerte Präzision und andere Bedingungen aufweist, kann dies darauf hinweisen, dass die Lager ersetzt werden müssen. Wir haben uns auf die Herstellung von hochwertigen Lagern spezialisiert, die für industrielle Anwendungen geeignet sind. Wir bieten eine breite Palette von Produktoptionen für mechanische Geräte und Schwerlastanwendungen in verschiedenen Branchen, darunter verschiedene Arten von

Kugellager, Wälzlager, Lagergehäuse und Dichtungslösungen.

Wenn Sie die Effizienz Ihrer Geschäftsabläufe verbessern und die Leistung Ihrer Anlagen optimieren möchten, können Sie mehr über unsere Lagerprodukte und Antriebsbaureihen erfahren, und wir werden Ihnen geeignete Lösungen für Industriekomponenten anbieten.