産業分野で一般的な6種類のベアリングの特性と用途の分析

ベアリングの用途は多岐にわたる。重負荷のかかる作業条件への対応や、高速精密機器の安定稼動には、各種ベアリングの特性を熟知することが重要です。

このような理解は、機械システムの円滑な作動を保証するための重要な前提条件となる。

以下の記事では、一般的に使用されている6種類のベアリングと、様々な産業シーンで果たすユニークな役割について詳しく説明します。

近代工業生産の秩序ある進歩は、機械設備の円滑な作動のための各種軸受の支持に依存している。鉱業、工業生産から運輸、農業生産などの分野に至るまで、軸受は重機械の確実な運転を保証し、機械運動の実現を促進し、多方面の機器の荷重に耐えるために不可欠な役割を果たしています。

ベアリングは工業用ベアリングの中核部品である。 また、日常生活に欠かせない何万もの機器の正常な動作もベアリングに依存しています。トライボロジーの分野で重要なコンポーネントであるベアリングは、相対運動に関与する相互作用面として定義される。このカテゴリーに属する他の部品には、シール、ピストンリング、ブラシなどがあります。

ベアリングには様々な形状やサイズがあり、それぞれのデザインは特定のタイプの動きに合わせて作られています。システム全体の要件や、機器が負担する必要のある荷重や運動モードに応じて、ベアリングの動きの自由度は適宜制限されます。さまざまな用途で使用される軸受には、標準化されたさまざまな設計上の特徴があります。

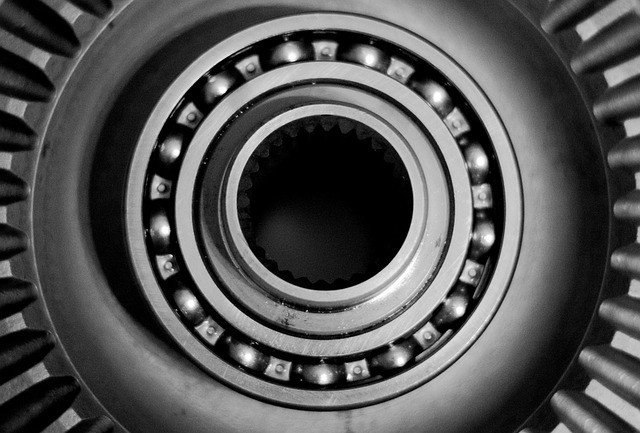

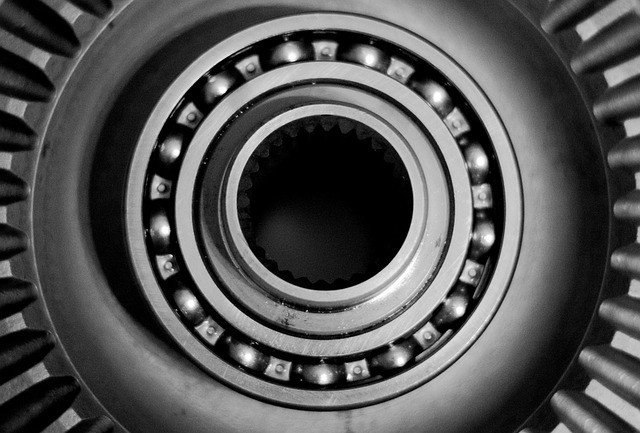

ベアリングの構造は、主に内輪、外輪、その間の転動体の3つの部分から構成されています。内輪と外輪の環状構造は「軌道面」と呼ばれ、転動体には玉やころなどがあります。この3つの部品に加えて、転動体の位置を固定し、転動体の不要な衝突や変位を防止する役割を持つ保持器(ケージ)を備えています。

これらの部品の設計目標は非常に明確である。一方では、機械的な動きの間の摩擦を減らし、他方では、機器の負荷を安定的に支えることである。相対的に動く部品間の金属同士の直接接触を防ぐことで、ベアリングは効果的に部品の摩耗を減らし、機器のエネルギー消費を抑えることができます。同時に、ベアリングは装置の重量配分を最適化し、回転部品に直接作用する代わりにハウジングに荷重を伝達します。

ベアリングは、日常機器から産業機械まで、その応用シーンは極めて幅広い。例えば、鉄道車両の台車、航空機のエンジン、風力発電機のメインシャフトなどです。産業機械分野では、モーター、減速機、送水ポンプ、コンベヤーなどの機械に欠かせない基幹部品であり、多業種の日常生産に広く使用されています。

製造業、石油・ガス採掘業、建設業、海洋工学などの分野では、いずれも重機械の稼動に依存している。また、軸受の設計も、各業界の用途に応じてさまざまな利点があります。例えばスラスト

ボールベアリングは剛性が強く、より大きなアキシャル荷重に耐えることができる;

円すいころ軸受 静圧軸受は、コンポーネントの相対的な動きを制限することで、機器に高負荷サポートを提供することができます。

ベアリングの構造的なタイプや、適応する機械装置の特性によって、さまざまなタイプがあります。

ベアリングは産業用途に様々な利点をもたらします。.様々な産業は、通常、特定の使用ニーズを満たし、異なる動作環境に適応するために、成熟した軸受設計を採用しています。

例えば、工業用

ボールベアリング ローラーベアリングは、その高精度と低摩擦特性により、航空宇宙分野で広く使用されています。農業機械では、重荷重に耐えるという利点から、ローラーベアリングが好まれています。作業者が特定の作業に適したベアリングを選択すると、通常、次のような利点が得られます:

- 機器の運転効率を向上させ、非効率なエネルギー消費を削減する;

- 機械設備全体の耐用年数を延ばし、交換頻度を減らす;

- 機器のメンテナンスに必要な時間とコストを削減し、生産の継続性を確保します。

上記の一般的な利点に加えて、さまざまな産業がベアリングによってもたらされる独自の価値を享受することができます:

- 鉱業: ベアリングは、高負荷や過酷な作業にも耐えられます。 鉱山の複雑な操業環境に適応する;

- 製造業:ベアリングは装置の設計精度を保証し、機械部品の耐久性を向上させることができる;

- 石油・ガス産業特殊化されたベアリングは、高圧環境でも安定的に作動し、石油・ガス採掘の過酷な条件に適応します;

- 建設業界:様々な作業条件下で重荷重作業を実現し、施工効率を確保するための機械を支えるベアリング;

- 農業:軸受は過酷な環境に耐え、気候の変化に耐え、複雑な現場作業に適応する能力を持つ;

- 風力エネルギー産業: ベアリングは維持できる 過酷な運転条件下でも安定した性能を発揮し、風力タービンの継続的な発電を保証する。

軸受の種類は、もともと様々な使用場面に適応するように設計されています。基本的な構成は似ていますが、転動体やリングの構造設計に違いがあるため、さまざまなタイプの軸受が形成されています。以下は、一般的な6種類の軸受です:

ボールベアリングには、以下のような幅広いサブタイプがあります。

深溝玉軸受スラスト玉軸受、自動調心玉軸受、アンギュラ玉軸受など。異なるサブタイプは、異なる負荷方向と動きの要件に適合させることができます。

ローラーベアリングは別名

転がり軸受s .ころ軸受と玉軸受の主な違いは、ころ軸受が玉の代わりに、直径よりも幅が大きい円筒状の転動体、つまりころを使用することです。このころの構造設計により、ころは内輪と外輪の軌道面と完全に接触することができます。この完全接触が、ころ軸受が他の軸受に比べて高荷重に適している理由です。ころ軸受は高荷重に耐えることができるため、高荷重を必要とする機器に広く使用されています。代表的な例としては、農業機械、食品加工機器、鉱山車両などがあります。

ころ軸受にも、自動調心ころ軸受など、さまざまなサブタイプがある、

円すいころ軸受針状ころ軸受、円筒ころ軸受など。負荷の種類や装置の設置スペースに応じて適切なタイプを選択することができます。

プレーンコンタクトベアリングは、滑らかで平坦な接触面を持ち、専用の転動体を持たない比較的シンプルな構造設計です。このタイプのベアリングは、高い負荷容量を持ち、部品のミスアライメントや多方向の動きを含むシナリオに適応することができます。農業、海運、自動車、建設などの分野で広く使われている。

最も

一般的なすべり軸受 がブッシュです。さらに、ツーピースベアリングやソリッドベアリングなどもあります。異なるタイプは、異なる機器のインストールおよび移動の要件に適合させることができます。

特定の用途では、流体膜軸受はしばしば金属軸受の代用として使用されます。流体軸受は、機器の主要部品の寿命を効果的に延ばすことができると同時に、機械運転時の騒音や振動レベルを低減することができます。流体膜軸受の初期購入コストは、他のタイプの軸受よりも高いですが、長期的には、機器の振動問題を大幅に軽減し、メンテナンスや部品交換コストを削減することができます。

について

流体軸受の動作原理 は、加圧された気体または液体を使用して、摩擦を最小限に抑えながら機器の荷重に耐えるものである。そのため、水力発電所の発電機セット、タービン、船舶のプロペラシャフトなどの機器に非常に適しています。作動方法の違いにより、流体膜軸受は静圧軸受と動圧軸受の2種類に分けられます。

磁気軸受のコア技術は磁気浮上原理です。その動作は部品間の物理的な接触に依存しないため、耐摩耗性に優れ、高速回転機器に最適です。現在、磁気軸受は発電、工作機械加工、天然ガス輸送など多方面で広く使用されている。

磁気軸受は主に能動磁気軸受と受動磁気軸受に分けられます。能動磁気軸受は、シャフトの周囲に電磁石を通して磁場を発生させ、シャフトの浮上と制御を実現します。受動磁気軸受は、永久磁石の磁気を利用して安定した磁場支持を形成します。

上記の5種類のベアリングとは異なり、リニアモーションベアリングの分類は、特定の構造やコンポーネントに基づいているのではなく、設計目的の制限に基づいています。したがって

ベアリングの種類 リニアモーションベアリングとして、要求に応じて設計することができます。

このタイプのベアリングは、リニアガイドレールとも呼ばれます。工作機械のガイドレール、XYワークテーブル、ローラーワークテーブルなど、主に一方向の直線運動が必要な装置に使用されます。工作機械のガイドレール、XYワークテーブル、ローラーワークテーブルなど、主に一方向の直線運動を必要とする機器に使用され、安定した高精度の直線運動をサポートします。

機器に異常振動、異音、精度低下などの症状が現れた場合、ベアリングの交換が必要な場合があります。当社は、産業シーンに適した高品質な軸受を専門に製造しています。様々な産業分野の機械設備や重荷重用途に、各種軸受、各種軸受、各種ベアリングなど、幅広い製品ラインナップを取り揃えています。

ボールベアリングローラーベアリング、ベアリングハウジング、シーリングソリューション。

事業運営の効率化と設備性能の最適化をお望みなら、当社のベアリング製品とパワートランスミッションシリーズの詳細をご覧いただき、適切な産業部品ソリューションをご提供いたします。