Paliers de butée de moteur diesel, Résumé des principes structurels et des méthodes de réglage des paliers de butée de moteur diesel

Contenu

Le moteur principal du navire entraîne l'hélice par l'action coordonnée de l'arbre de poussée, de l'arbre intermédiaire et de l'arbre d'étambot. Lorsque l'hélice tourne, ses pales exercent des forces circonférentielles et axiales sur l'eau. Selon le principe de l'action et de la réaction, l'eau exerce également des forces de réaction circonférentielles et axiales correspondantes sur les pales de l'hélice.

La force circonférentielle agissant sur l'hélice génère un couple, nécessitant le couple moteur pour surmonter ce couple résistant. La force axiale exercée sur l'hélice est critique, car elle devient soit la poussée qui propulse le navire vers l'avant, soit la traction qui le fait reculer.

Cette poussée (ou traction) est transmise progressivement : d'abord par l'arbre d'étambot, puis par l'arbre intermédiaire, suivi de l'arbre de poussée, qui agit finalement sur le palier de poussée. Le palier de butée transmet alors la force à la coque, propulsant le navire.

Pour les moteurs diesel à faible vitesse de taille moyenne à grande, couramment utilisés comme moteurs principaux, la conception et l'entretien des moteurs diesel à faible vitesse sont essentiels. le processus de fabrication tient compte spécifiquement des roulements la poussée de l'hélice. En règle générale, le palier de butée est monté sur le logement du palier de butée à l'extrémité arrière de la base du moteur. Le logement du palier de butée est relié à la base du moteur de deux manières : soit par soudure, soit par boulonnage en une seule unité. Sa fonction est de transmettre la poussée axiale de l'arbre de l'hélice à la coque par l'intermédiaire de l'embase, propulsant ainsi le navire vers l'avant.

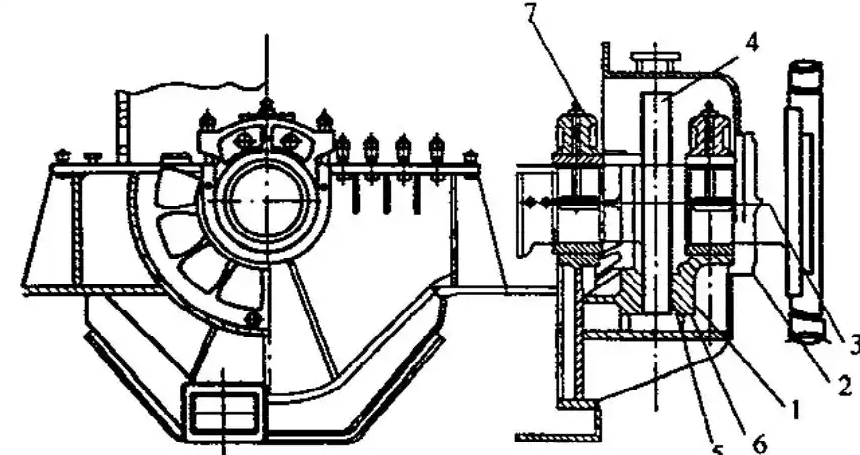

Dans les moteurs diesel de moyenne et grande taille, les butées à anneau unique sont largement utilisées, leur structure étant illustrée à la figure 1. La butée Le corps de palier est en acier moulé soudé et comprend deux paliers internes qui supportent principalement le poids de l'arbre de poussée. et le volant du moteur principal.

L'arbre de poussée est fabriqué en acier moulé de haute qualité (35) et se raccorde au volant d'inertie par l'intermédiaire d'un boulon bien ajusté. Sa section centrale fait office d'anneau de poussée et s'engage dans les blocs de poussée en forme d'éventail (5). Cette disposition permet à la force de poussée exercée sur l'arbre d'être transmise au logement du palier de butée par l'intermédiaire des blocs de butée.

Les blocs de poussée sont disposés en deux anneaux concentriques : l'anneau avant supporte la poussée en marche avant, tandis que l'anneau arrière supporte la poussée en marche arrière. Chaque anneau est équipé d'une plaque de retenue (7) pour empêcher les blocs de poussée de glisser pendant le fonctionnement. Ces blocs de poussée sont des pièces d'acier segmentées en acier à faible teneur en carbone de grade 20. Les ouvriers coulent du métal blanc sur leurs surfaces de travail. Le métal blanc est inséré dans des rainures en queue d'aronde à l'arrière des blocs de poussée, ce qui garantit un ajustement sûr.

Les L'alliage blanc couramment utilisé est le SbSnSbH-b à base d'étain. qui se lie facilement à l'acier à faible teneur en carbone et offre une excellente compatibilité. Chaque surface de poussée est équipée de huit blocs de poussée pour permettre une utilisation collective. supporter la charge de poussée. Des cales d'appui de différentes épaisseurs sont placées derrière les blocs de poussée. En cas d'usure, les opérateurs peuvent remplacer les cales pour ajuster le jeu axial entre la bague de butée et les blocs de butée.

Le personnel lubrifie les blocs de poussée et l'anneau de poussée en injectant de l'huile lubrifiante. La section d'appui à l'arrière du bloc de poussée n'occupe qu'environ la moitié de l'angle du secteur. Cette conception permet au bloc de poussée d'osciller légèrement en place pendant le fonctionnement, ce qui facilite la pénétration de l'huile sur la surface de travail et l'établissement d'un film d'huile.

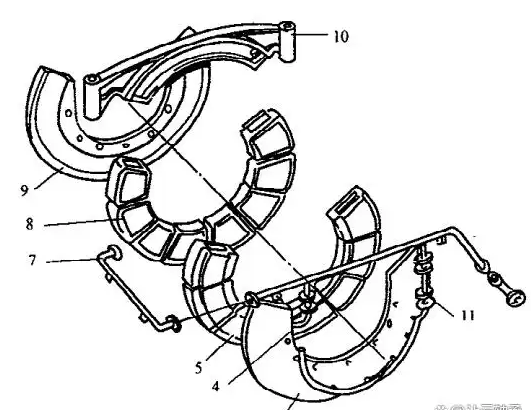

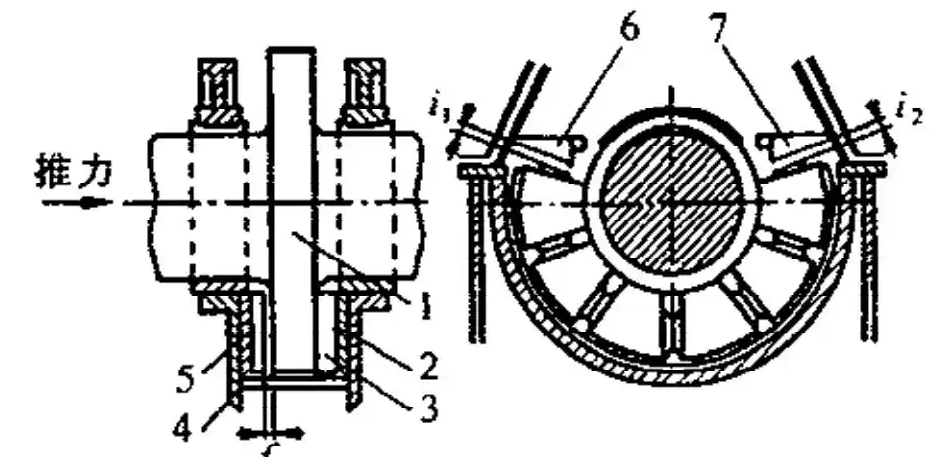

La figure 2 illustre la construction du palier de butée du moteur diesel L-MC/M. L'arbre de butée et le vilebrequin de ce moteur sont fabriqués par forgeage intégral. L'arbre de poussée et le vilebrequin de ce moteur sont fabriqués à l'aide d'un procédé de forgeage intégral. La bride extérieure de la bague de butée fixe le pignon d'entraînement de l'arbre à cames de la transmission, une configuration qui réduit efficacement les dimensions axiales du moteur.

Le palier de butée se compose principalement de blocs de butée avant 8, de blocs de butée arrière 5, de plaques de butée (anneaux de réglage) 3 et 9, et d'autres composants. Huit blocs de poussée avant et huit blocs de poussée arrière sont disposés sur la circonférence pour former un secteur couvrant environ les deux tiers de la circonférence.

En marche avant, la poussée axiale générée par l'hélice est transmise par l'arbre d'étambot et l'arbre intermédiaire à l'anneau de poussée, propulsant le navire vers l'avant contre la résistance de l'eau. Pour éviter que les blocs de poussée ne tournent avec l'anneau de poussée, le personnel installe des localisateurs au-dessus des blocs de poussée avant et arrière pour les positionner.

Le personnel lubrifie la bague de butée avec de l'huile provenant de l'huile principale. palier système de lubrification. Pour éviter les fuites d'huile du tourillon à l'extérieur du moteur, le personnel installe des joints d'arbre sur le tourillon. Pendant la rotation de l'arbre de poussée, la bague de projection d'huile 2 utilise la force centrifuge pour expulser l'huile de lubrification qui a giclé sur l'arbre. L'huile résiduelle est raclée par l'anneau racleur d'huile.

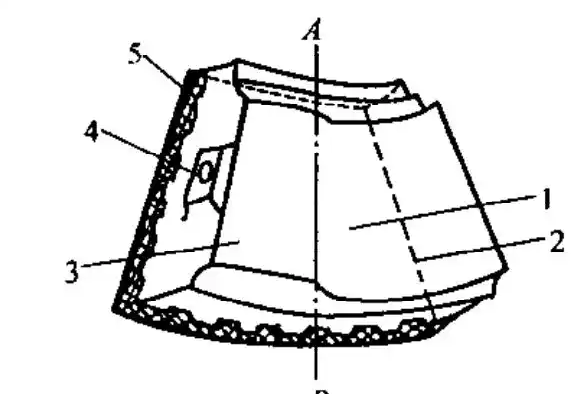

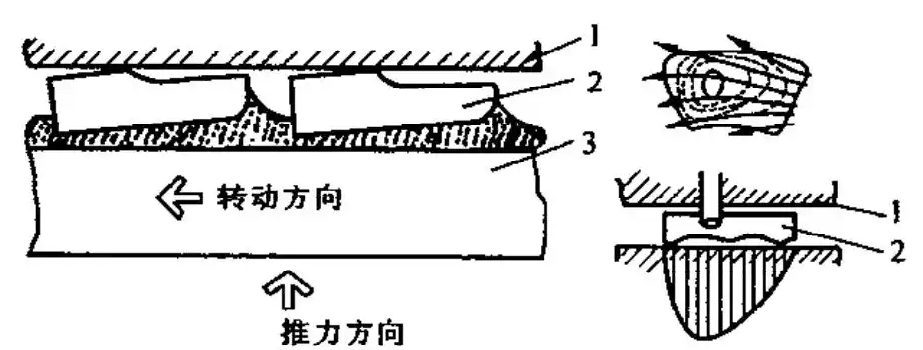

Le bloc de poussée est un élément composante de la butée. Bien que sa structure puisse varier d'un modèle de moteur à l'autre, le principe de fonctionnement reste le même. La figure 3 présente une vue tridimensionnelle d'un modèle de bloc de poussée. Il adopte une configuration en forme d'éventail. Les ouvriers ont coulé l'alliage blanc 5 sur la surface de travail près de l'anneau de poussée et ont usiné un congé ou un chanfrein sur le bord d'entrée d'huile 2.

Du côté de la bague de réglage, deux surfaces (surface 1 et surface 3) sont formées à des hauteurs différentes. Le bord où ces surfaces se croisent sert de bord de travail pendant le fonctionnement, en contact avec la surface de travail de la bague de réglage. Les deux côtés du bloc de poussée comportent un bossage (4) qui supporte les blocs de poussée adjacents et facilite leur positionnement.

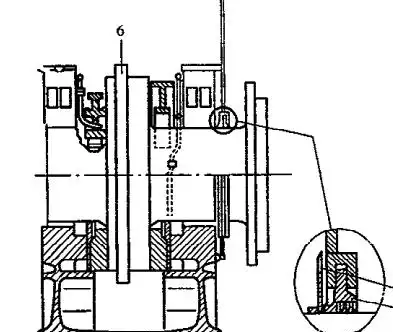

Dans des conditions normales, la butée fonctionne sous lubrification dynamique. Voir la figure 4 pour plus de détails : Le bloc de poussée 2 dévie légèrement autour de la lame de support, créant un espace en forme de coin entre le bloc de poussée et la surface de travail de la bague de poussée 3. La bague de butée aspire l'huile de lubrification dans cet espace en forme de coin, générant ainsi une pression d'huile dynamique.

La force de poussée supportée par l'anneau de poussée est transmise au bloc de poussée via la pression hydraulique, puis transférée à l'anneau de régulation 3 par l'intermédiaire de la lame de support. La figure 4 illustre également les schémas d'écoulement de l'huile et la répartition de la pression sur la surface de travail du bloc de poussée : Lorsque la poussée augmente, le jeu entre le bloc de poussée et l'anneau de poussée diminue, ce qui augmente la pression dynamique de l'huile et, par conséquent, amplifie la poussée transmise. Inversement, à des vitesses de rotation excessivement faibles, la pression hydraulique diminue, ce qui peut entraîner une lubrification par film semi-fluide en raison d'une pression insuffisante.

La figure 5 montre un schéma simplifié d'un palier de butée typique. Les blocs de poussée avant et arrière sont positionnés par les plaques de pression 6 et 7. Lorsque les blocs de poussée sont pressés l'un contre l'autre, les espaces i1 et i2 restent au niveau des plaques de pression 6 et 7.

Le jeu combiné i1 et i2 doit être conforme aux spécifications indiquées dans le manuel. Les opérateurs peuvent ajuster les valeurs spécifiques en ajoutant ou en retirant des cales à l'emplacement des plaques de pression. Ce jeu permet aux blocs de poussée de pivoter librement autour du bord d'appui, ce qui garantit un fonctionnement normal des paliers de poussée.

Le bloc de poussée avant 3 repose sur la bague de réglage avant 2, tandis que le bloc de poussée arrière 4 repose sur la bague de réglage arrière 5. Ces bagues de réglage jouent un rôle essentiel : elles règlent non seulement le jeu entre les blocs de poussée et les bagues de poussée, mais aussi la position relative axiale entre le vilebrequin et les paliers.

Le personnel mesurer le palier de butée L'espacement peut être mesuré de deux manières : Premièrement, appuyer fermement la bague de butée sur le bloc de butée avant et mesurer l'espace entre le bloc de butée arrière et la bague de butée à l'aide d'une jauge d'épaisseur. Deuxièmement, laisser l'arbre à l'état libre sans force axiale, mesurer l'écart entre les bagues de butée avant et arrière à l'aide d'une jauge d'épaisseur, puis additionner les deux mesures pour obtenir la valeur totale du jeu.

Le jeu mesuré doit être conforme aux exigences de la spécification. En cas de non-conformité, les techniciens doivent procéder à un ajustement à l'aide de la bague de réglage. En cas d'urgence, les techniciens peuvent insérer temporairement des cales derrière la bague de réglage comme mesure provisoire, et remplacer la bague de réglage lors des réparations ultérieures du navire.

Lors de l'installation de deux rangées de butées en usine, la bague de réglage doit être alignée de manière spécifique : Lorsque le jeu d'assemblage entre la bague de butée et les deux blocs de butée avant/arrière est de 1 (2), l'axe du dernier maneton le plus proche du palier de butée doit être décalé vers le palier de butée d'une valeur spécifiée.

Cela permet de compenser la dilatation thermique du vilebrequin en cours de fonctionnement et d'assurer un jeu axial uniforme entre chaque bras de manivelle et le palier principal, ce qui garantit un fonctionnement stable du moteur diesel.